Ciężar drewna klejonego

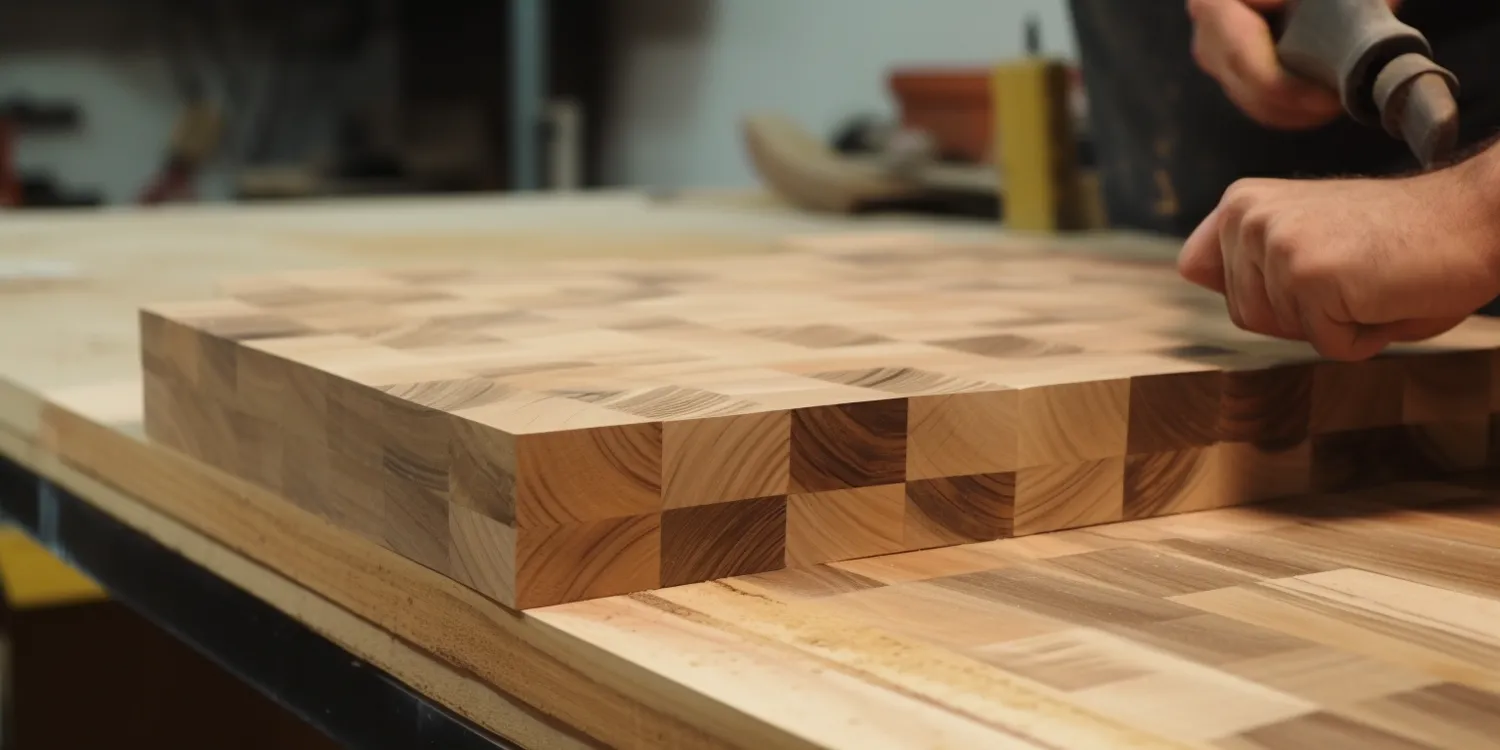

Ciężar drewna klejonego to jeden z kluczowych parametrów, który ma istotne znaczenie w budownictwie oraz przemyśle meblarskim. Drewno klejone, w przeciwieństwie do tradycyjnego drewna litego, jest produktem składającym się z kilku warstw drewna połączonych ze sobą za pomocą specjalnych klejów. Dzięki temu procesowi uzyskuje się materiał o zwiększonej wytrzymałości i stabilności, co czyni go idealnym rozwiązaniem dla konstrukcji wymagających dużej nośności. Ciężar drewna klejonego może się różnić w zależności od gatunku drewna oraz technologii produkcji. Na przykład, drewno sosnowe będzie lżejsze niż drewno dębowe, co wpływa na jego zastosowanie w różnych projektach. Warto także zauważyć, że ciężar drewna klejonego jest często podawany w kilogramach na metr sześcienny, co pozwala na łatwe porównanie różnych rodzajów materiałów.

Jak ciężar drewna klejonego wpływa na jego zastosowanie

Ciężar drewna klejonego ma bezpośredni wpływ na jego zastosowanie w różnych dziedzinach budownictwa oraz przemysłu meblarskiego. Lżejsze gatunki drewna klejonego są często wykorzystywane w konstrukcjach, gdzie istotne jest zmniejszenie obciążenia całej struktury. Przykładem mogą być domy jednorodzinne, gdzie stosuje się lekkie belki dachowe wykonane z drewna klejonego. Z kolei cięższe odmiany, takie jak dąb czy buk, znajdują zastosowanie w miejscach wymagających większej wytrzymałości i stabilności. W przemyśle meblarskim ciężar drewna klejonego również odgrywa ważną rolę. Meble wykonane z lżejszych materiałów są łatwiejsze do transportu i manipulacji, co jest istotne dla producentów oraz konsumentów. W przypadku mebli biurowych czy kuchennych, gdzie często zachodzi potrzeba przenoszenia elementów, lżejsze drewno może być bardziej praktyczne.

Jakie czynniki wpływają na ciężar drewna klejonego

Ciężar drewna klejonego jest wynikiem wielu czynników, które mają wpływ na jego ostateczne właściwości fizyczne. Przede wszystkim gatunek użytego drewna ma kluczowe znaczenie dla jego ciężaru. Różne gatunki charakteryzują się różną gęstością, co bezpośrednio przekłada się na ich wagę. Na przykład, twardsze gatunki jak dąb czy buk będą znacznie cięższe niż lżejsze odmiany takie jak sosna czy świerk. Kolejnym czynnikiem jest wilgotność drewna, która również wpływa na jego masę. Drewno o wysokiej wilgotności będzie ważyło więcej niż to wysuszone do odpowiedniego poziomu. Proces produkcji drewna klejonego również ma znaczenie; różne metody łączenia warstw mogą wpłynąć na strukturę materiału i jego gęstość. Dodatkowo sposób przechowywania i transportu może mieć wpływ na wilgotność i tym samym na ciężar końcowy produktu.

Jak obliczyć ciężar drewna klejonego w praktyce

Obliczanie ciężaru drewna klejonego w praktyce wymaga znajomości kilku podstawowych zasad oraz wzorów matematycznych. Pierwszym krokiem jest ustalenie objętości danego elementu drewnianego, co można zrobić mnożąc długość przez szerokość i wysokość elementu. Następnie należy pomnożyć uzyskaną objętość przez gęstość konkretnego gatunku drewna klejonego, która zazwyczaj podawana jest w kilogramach na metr sześcienny. Warto pamiętać, że gęstość ta może się różnić w zależności od wilgotności oraz sposobu produkcji materiału. W praktyce często korzysta się z tabel gęstości różnych gatunków drewna, co znacznie ułatwia proces obliczeń. Dodatkowo warto zwrócić uwagę na ewentualne straty materiałowe podczas cięcia czy obróbki, które mogą wpłynąć na ostateczny wynik obliczeń.

Jakie są zalety i wady ciężaru drewna klejonego

Ciężar drewna klejonego niesie ze sobą zarówno zalety, jak i wady, które warto rozważyć przed podjęciem decyzji o jego zastosowaniu. Do głównych zalet należy zaliczyć zwiększoną wytrzymałość oraz stabilność materiału, co czyni go idealnym rozwiązaniem dla konstrukcji wymagających dużej nośności. Lżejsze odmiany drewna klejonego są łatwiejsze do transportu i montażu, co jest istotne w przypadku dużych projektów budowlanych. Dodatkowo drewno klejone charakteryzuje się mniejszym ryzykiem deformacji oraz pękania, co jest szczególnie ważne w kontekście długotrwałego użytkowania. Z drugiej strony, ciężar drewna klejonego może być również wadą, zwłaszcza w przypadku konstrukcji, gdzie kluczowe jest zminimalizowanie obciążenia. Wysoka gęstość niektórych gatunków drewna może prowadzić do większych kosztów transportu oraz trudności w manipulacji podczas montażu. Ponadto, proces produkcji drewna klejonego wiąże się z użyciem chemikaliów, co może budzić obawy ekologiczne.

Jakie gatunki drewna klejonego są najczęściej stosowane

Wybór odpowiedniego gatunku drewna klejonego ma kluczowe znaczenie dla właściwości końcowego produktu oraz jego zastosowania. Wśród najczęściej stosowanych gatunków znajdują się sosna, świerk, dąb oraz buk. Sosna i świerk to lżejsze gatunki, które charakteryzują się dobrą wytrzymałością przy stosunkowo niskiej wadze. Są one często wykorzystywane w budownictwie jednorodzinnym oraz w produkcji mebli. Dąb i buk to z kolei twardsze gatunki, które oferują większą stabilność i odporność na uszkodzenia mechaniczne. Dzięki swoim właściwościom są idealne do produkcji elementów konstrukcyjnych oraz mebli o wysokiej estetyce i trwałości. Warto również zwrócić uwagę na egzotyczne gatunki drewna, takie jak teak czy mahoniowy, które mogą być używane w specjalistycznych projektach architektonicznych lub luksusowych meblach. Każdy z tych gatunków ma swoje unikalne cechy, które wpływają na ciężar oraz inne właściwości fizyczne materiału.

Jakie są różnice między drewnem klejonym a drewnem lite

Drewno klejone i drewno lite to dwa różne materiały, które mają swoje unikalne właściwości oraz zastosowania. Drewno lite jest naturalnym materiałem pozyskiwanym z jednego kawałka drzewa, co sprawia, że zachowuje ono swoją naturalną strukturę oraz wygląd. Jest cenione za estetykę oraz tradycyjne walory wizualne, ale może być bardziej podatne na deformacje oraz pęknięcia pod wpływem zmian wilgotności czy temperatury. Z kolei drewno klejone składa się z kilku warstw połączonych ze sobą za pomocą specjalnych klejów, co zwiększa jego wytrzymałość oraz stabilność. Dzięki temu materiał ten jest mniej podatny na odkształcenia i pęknięcia niż drewno lite, co czyni go bardziej praktycznym rozwiązaniem w budownictwie oraz przemyśle meblarskim. Ciężar drewna klejonego może być również inny niż ciężar drewna litego; lżejsze gatunki mogą być bardziej korzystne w przypadku konstrukcji wymagających mniejszego obciążenia.

Jakie są zastosowania ciężkiego drewna klejonego

Ciężkie drewno klejone znajduje szerokie zastosowanie w różnych dziedzinach budownictwa oraz przemysłu meblarskiego dzięki swoim wyjątkowym właściwościom fizycznym. Jednym z głównych obszarów wykorzystania tego materiału są konstrukcje inżynieryjne, takie jak mosty czy hale sportowe, gdzie wymagana jest wysoka nośność i stabilność. Ciężkie drewno klejone doskonale sprawdza się także w budowie dużych obiektów komercyjnych oraz przemysłowych, gdzie istotne jest zapewnienie odpowiednich parametrów wytrzymałościowych przy jednoczesnym zachowaniu estetyki wnętrz. W przemyśle meblarskim ciężkie gatunki drewna klejonego są często wykorzystywane do produkcji wysokiej jakości mebli biurowych czy kuchennych, które muszą łączyć funkcjonalność z eleganckim wyglądem. Dodatkowo ciężkie drewno klejone znajduje zastosowanie w produkcji elementów dekoracyjnych oraz architektonicznych, takich jak schody czy balustrady, gdzie jego wytrzymałość i estetyka mają kluczowe znaczenie dla końcowego efektu wizualnego.

Jakie są metody testowania ciężaru drewna klejonego

Testowanie ciężaru drewna klejonego jest kluczowym procesem mającym na celu określenie jego właściwości fizycznych oraz jakości materiału przed jego użyciem w różnych projektach budowlanych czy przemysłowych. Istnieje kilka metod testowania ciężaru tego typu drewna, które pozwalają na uzyskanie precyzyjnych wyników. Jedną z najpopularniejszych metod jest pomiar gęstości materiału poprzez określenie masy próbki i jej objętości. Próbki o znanej objętości waży się na wadze laboratoryjnej, a następnie oblicza gęstość według wzoru: gęstość równa się masa podzielona przez objętość. Inną metodą jest testowanie wilgotności materiału za pomocą specjalnych urządzeń pomiarowych; wilgotność ma istotny wpływ na ciężar drewna i jego właściwości mechaniczne. Dodatkowo przeprowadza się testy wytrzymałościowe na próbkach drewnianych, aby ocenić ich odporność na różne obciążenia statyczne i dynamiczne.

Jakie są koszty związane z zakupem ciężkiego drewna klejonego

Koszty związane z zakupem ciężkiego drewna klejonego mogą się znacznie różnić w zależności od kilku czynników takich jak gatunek drewna, jakość materiału oraz miejsce zakupu. Ceny mogą być wyższe dla twardszych gatunków takich jak dąb czy buk ze względu na ich ograniczoną dostępność oraz wyższe koszty produkcji. Dodatkowo koszty transportu mogą wpłynąć na ostateczną cenę zakupu; im dalej od źródła surowca znajduje się klient, tym wyższe mogą być koszty dostawy. Warto także uwzględnić dodatkowe wydatki związane z obróbką materiału; niektóre projekty mogą wymagać cięcia lub formowania elementów drewnianych według specyfikacji klienta, co również generuje dodatkowe koszty. Koszt zakupu ciężkiego drewna klejonego powinien być dokładnie oszacowany przed rozpoczęciem projektu budowlanego lub produkcyjnego; warto porównać oferty różnych dostawców oraz zwrócić uwagę na jakość oferowanego materiału.