Projektowanie maszyn roboczych

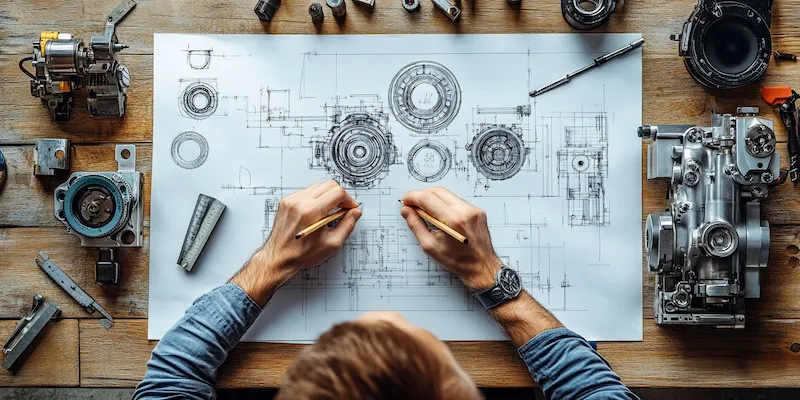

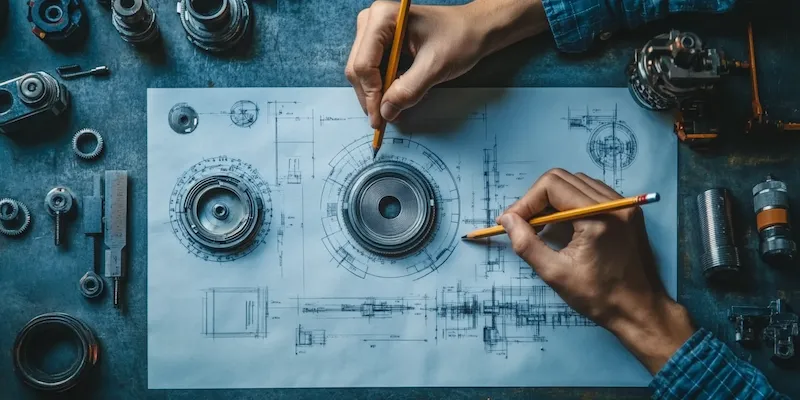

Projektowanie maszyn roboczych to złożony proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem jest zdefiniowanie celu maszyny oraz jej funkcji. To oznacza, że inżynierowie muszą dokładnie zrozumieć, jakie zadania maszyna ma wykonywać, jakie materiały będą używane oraz w jakich warunkach będzie pracować. Następnie następuje faza badań i analizy, gdzie zbierane są dane dotyczące technologii, które mogą być zastosowane w projekcie. W tym etapie ważne jest również przeprowadzenie analizy konkurencji oraz przegląd istniejących rozwiązań, co pozwala na wyeliminowanie potencjalnych błędów i niedociągnięć. Kolejnym krokiem jest stworzenie wstępnych szkiców oraz modeli 3D, co pozwala na wizualizację projektu i jego dalsze modyfikacje. W miarę postępu prac inżynierowie przeprowadzają symulacje komputerowe, które pomagają ocenić wydajność i bezpieczeństwo maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim można szybko wprowadzać zmiany i analizować różne warianty konstrukcji. Kolejną istotną technologią są symulacje komputerowe, które pozwalają na testowanie zachowania maszyny w różnych warunkach bez konieczności budowy fizycznego prototypu. Wykorzystanie technologii druku 3D również zyskuje na popularności, ponieważ umożliwia szybkie prototypowanie elementów maszyny oraz ich testowanie przed wdrożeniem do produkcji. Warto także wspomnieć o automatyzacji procesów projektowych, która pozwala na zwiększenie efektywności pracy zespołów inżynieryjnych poprzez wykorzystanie algorytmów i sztucznej inteligencji do optymalizacji projektów.

Jakie są najczęstsze wyzwania w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do specyficznych wymagań klienta oraz norm prawnych obowiązujących w danej branży. Często zdarza się, że zmieniające się przepisy lub nowe standardy technologiczne wymagają od zespołów inżynieryjnych szybkiej adaptacji i modyfikacji już rozpoczętych prac. Innym wyzwaniem jest zarządzanie kosztami produkcji oraz czasem realizacji projektu. Wysokie koszty materiałów oraz skomplikowane procesy produkcyjne mogą prowadzić do przekroczenia budżetu lub opóźnień w dostawach. Dodatkowo inżynierowie muszą zmagać się z problemami związanymi z integracją różnych systemów oraz komponentów w jedną spójną całość. W przypadku maszyn roboczych często występują także problemy związane z ergonomią oraz bezpieczeństwem użytkowników, co wymaga dodatkowych analiz i testów przed wdrożeniem gotowego produktu na rynek.

Jakie umiejętności są niezbędne w projektowaniu maszyn roboczych

Aby skutecznie zajmować się projektowaniem maszyn roboczych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, co pozwala na tworzenie funkcjonalnych i wydajnych rozwiązań. Znajomość programów CAD oraz innych narzędzi do symulacji i analizy jest równie istotna, ponieważ umożliwia efektywne modelowanie i testowanie pomysłów przed ich realizacją. Umiejętność pracy w zespole jest kluczowa, gdyż projektowanie maszyn często wymaga współpracy specjalistów z różnych dziedzin – od inżynierów mechaników po elektroników czy programistów. Komunikacja interpersonalna oraz zdolność do negocjacji są również ważne, zwłaszcza podczas współpracy z klientami czy dostawcami materiałów. Ponadto kreatywność i zdolność do rozwiązywania problemów są niezbędne w obliczu wyzwań pojawiających się podczas procesu projektowania.

Jakie są najnowsze trendy w projektowaniu maszyn roboczych

W ostatnich latach projektowanie maszyn roboczych uległo znacznym zmianom, co jest wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych. Wykorzystanie robotów przemysłowych oraz systemów automatycznego sterowania staje się standardem w wielu branżach, co wpływa na sposób projektowania nowych maszyn. Kolejnym istotnym trendem jest zrównoważony rozwój i ekologia, które stają się kluczowymi aspektami w procesie projektowania. Inżynierowie coraz częściej poszukują materiałów przyjaznych dla środowiska oraz rozwiązań, które minimalizują zużycie energii i surowców. W kontekście cyfryzacji, Internet rzeczy (IoT) zyskuje na znaczeniu, umożliwiając zdalne monitorowanie i zarządzanie maszynami. Dzięki temu można szybko reagować na awarie oraz optymalizować procesy produkcyjne. Warto również zwrócić uwagę na rozwój sztucznej inteligencji, która wspiera inżynierów w podejmowaniu decyzji oraz analizie danych, co prowadzi do bardziej efektywnego projektowania maszyn roboczych.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn roboczych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn roboczych. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz ocenie ich wpływu na zdrowie i życie pracowników. Na podstawie tej analizy inżynierowie mogą wprowadzać odpowiednie środki zaradcze, takie jak zastosowanie osłon czy systemów awaryjnego zatrzymania maszyny. Ważne jest także zapewnienie ergonomii stanowisk pracy, aby zminimalizować obciążenia fizyczne użytkowników i zwiększyć komfort ich pracy. Szkolenia dla pracowników dotyczące obsługi maszyn oraz zasad bezpieczeństwa są niezbędne, aby zwiększyć świadomość zagrożeń i nauczyć prawidłowych procedur działania w sytuacjach awaryjnych. Dodatkowo regularne przeglądy techniczne oraz konserwacja maszyn są kluczowe dla utrzymania ich w dobrym stanie technicznym i zapewnienia bezpieczeństwa użytkowników. Współpraca z ekspertami ds.

Jakie są różnice między projektowaniem maszyn roboczych a innych urządzeń

Projektowanie maszyn roboczych różni się od projektowania innych urządzeń pod wieloma względami, co wynika z ich specyfiki oraz przeznaczenia. Maszyny robocze są zazwyczaj zaprojektowane do wykonywania określonych zadań przemysłowych, takich jak obróbka materiałów czy automatyzacja procesów produkcyjnych. W przeciwieństwie do urządzeń konsumpcyjnych, które często skupiają się na estetyce i użyteczności dla końcowego użytkownika, maszyny robocze kładą większy nacisk na wydajność, niezawodność oraz bezpieczeństwo operacyjne. Proces projektowania maszyn roboczych wymaga również dokładniejszej analizy mechaniki ruchu oraz dynamiki pracy, co wiąże się z większą ilością obliczeń inżynieryjnych i symulacji komputerowych. Ponadto maszyny robocze często muszą być dostosowane do pracy w trudnych warunkach przemysłowych, co wymaga zastosowania bardziej wytrzymałych materiałów oraz rozwiązań technologicznych niż te stosowane w urządzeniach codziennego użytku.

Jakie są przykłady zastosowań maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle istotnym elementem współczesnej gospodarki. W przemyśle budowlanym wykorzystywane są dźwigi, koparki czy ładowarki, które znacznie ułatwiają prace związane z budową i remontem obiektów. W branży motoryzacyjnej maszyny robocze odgrywają kluczową rolę w procesie produkcji pojazdów – od linii montażowej po roboty spawalnicze i malarskie. W przemyśle spożywczym maszyny pakujące oraz linie produkcyjne pozwalają na efektywne przetwarzanie żywności oraz jej pakowanie do sprzedaży detalicznej. W sektorze energetycznym maszyny robocze takie jak turbiny czy generatory są niezbędne do produkcji energii elektrycznej z różnych źródeł – zarówno odnawialnych, jak i konwencjonalnych. Przemysł chemiczny korzysta z różnorodnych reaktorów oraz urządzeń do transportu substancji chemicznych, co pozwala na efektywne prowadzenie procesów produkcyjnych. Również w logistyce maszyny robocze takie jak wózki widłowe czy sortery automatyczne mają kluczowe znaczenie dla sprawnej obsługi magazynów oraz dystrybucji towarów.

Jakie są przyszłościowe kierunki rozwoju projektowania maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych oraz integracja sztucznej inteligencji w systemach sterujących maszynami. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej wydajności oraz elastyczności produkcji, co pozwoli firmom lepiej dostosować się do zmieniających się warunków rynkowych. Kolejnym istotnym trendem będzie rozwój technologii związanych z Internetem rzeczy (IoT), które umożliwią zbieranie danych o pracy maszyn w czasie rzeczywistym oraz ich analizę celem optymalizacji procesów produkcyjnych. Zwiększona uwaga na kwestie ekologiczne sprawi również, że projektanci będą musieli szukać innowacyjnych rozwiązań zmniejszających wpływ maszyn na środowisko naturalne poprzez wykorzystanie materiałów biodegradowalnych czy energooszczędnych technologii. Również rozwój robotyki współpracującej (cobots) otworzy nowe możliwości dla współpracy ludzi i maszyn w miejscach pracy, co wpłynie na sposób organizacji procesów produkcyjnych.