Budowa prototypów maszyn

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem w tym procesie jest dokładne zdefiniowanie celu, dla którego prototyp ma być stworzony. Ważne jest, aby określić, jakie funkcje i właściwości powinien mieć finalny produkt. Następnie należy przeprowadzić badania rynku oraz analizę konkurencji, aby zrozumieć, jakie rozwiązania są już dostępne i jakie innowacje można wprowadzić. Kolejnym etapem jest projektowanie, które obejmuje tworzenie rysunków technicznych oraz modeli 3D. W tym etapie inżynierowie muszą uwzględnić różne aspekty, takie jak materiały, koszty produkcji oraz technologie, które będą używane do wytwarzania prototypu. Po zakończeniu fazy projektowania następuje produkcja prototypu, która może być realizowana w różnych technologiach, takich jak druk 3D czy obróbka CNC.

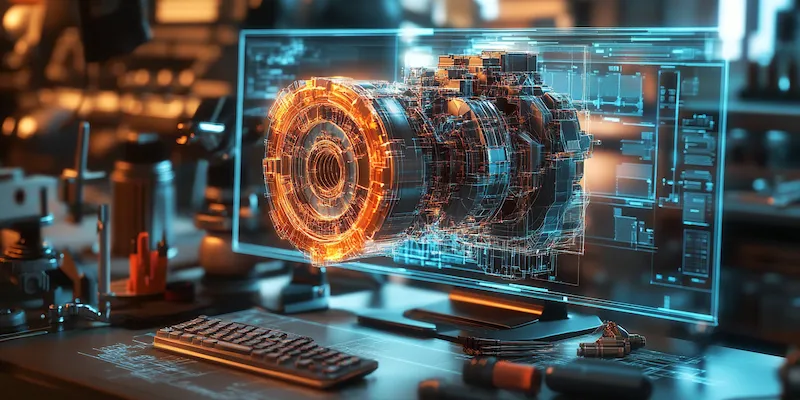

Jakie technologie są wykorzystywane w budowie prototypów maszyn

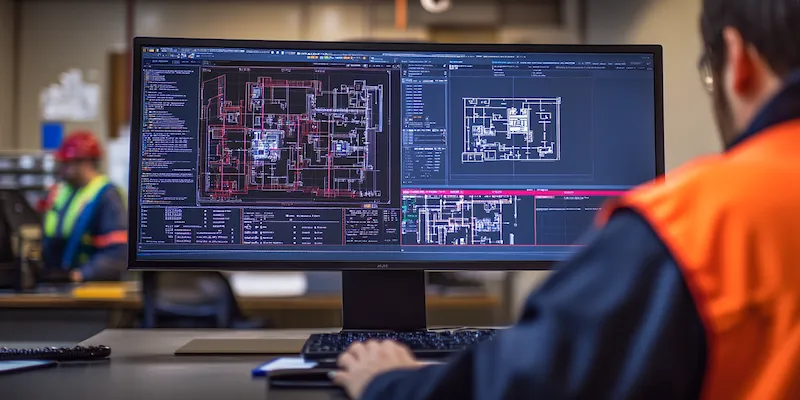

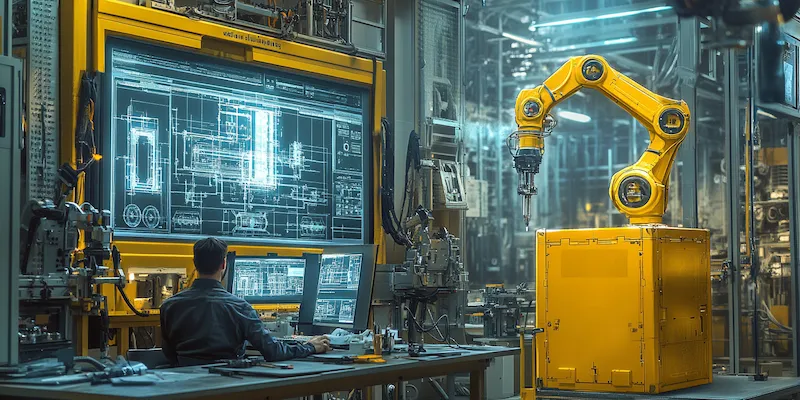

W dzisiejszych czasach budowa prototypów maszyn korzysta z wielu nowoczesnych technologii, które znacznie ułatwiają i przyspieszają ten proces. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie tworzenie skomplikowanych kształtów bez potrzeby stosowania tradycyjnych form czy narzędzi. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany w projekcie i testować różne koncepcje. Inną istotną technologią jest obróbka CNC, która umożliwia precyzyjne wytwarzanie elementów z różnych materiałów, takich jak metal czy tworzywa sztuczne. Metody te są często stosowane w połączeniu z symulacjami komputerowymi, które pozwalają na przewidywanie zachowań prototypu w różnych warunkach. Dodatkowo coraz większą rolę odgrywają technologie związane z automatyzacją i robotyką, które mogą być wykorzystywane zarówno w procesie produkcji prototypów, jak i ich testowania.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces rozwoju produktu. Jednym z najczęstszych problemów jest ograniczenie budżetu, które może prowadzić do konieczności rezygnacji z niektórych funkcji lub zastosowania tańszych materiałów. W takim przypadku ważne jest znalezienie równowagi między kosztami a jakością końcowego produktu. Kolejnym wyzwaniem jest czas realizacji projektu; często terminy są napięte, co może prowadzić do pośpiechu i błędów w projektowaniu lub produkcji. Również komunikacja między zespołami odpowiedzialnymi za różne etapy budowy prototypu może stanowić problem; niejasności mogą prowadzić do nieporozumień i opóźnień. Dodatkowo testowanie prototypu może ujawnić niespodziewane problemy techniczne, które wymagają dodatkowego czasu i zasobów na ich rozwiązanie.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą wiele korzyści, które mogą znacząco wpłynąć na sukces końcowego produktu. Przede wszystkim pozwala na przetestowanie pomysłów jeszcze przed rozpoczęciem produkcji seryjnej; dzięki temu można szybko zweryfikować ich funkcjonalność oraz dostosować je do potrzeb rynku. Prototypy umożliwiają także identyfikację potencjalnych problemów technicznych na wcześniejszym etapie rozwoju, co pozwala zaoszczędzić czas i pieniądze związane z późniejszymi poprawkami. Ponadto stworzenie prototypu daje możliwość lepszego zaprezentowania pomysłu inwestorom lub klientom; wizualizacja produktu często ułatwia przekonanie ich do wsparcia projektu finansowo lub zakupowego. Budowa prototypu sprzyja także innowacjom; eksperymentując z różnymi rozwiązaniami technologicznymi oraz materiałami, inżynierowie mogą odkrywać nowe możliwości i udoskonalać swoje projekty.

Jakie materiały są najczęściej używane w budowie prototypów maszyn

Wybór odpowiednich materiałów do budowy prototypów maszyn jest kluczowym aspektem, który wpływa na funkcjonalność oraz trwałość finalnego produktu. W zależności od przeznaczenia prototypu oraz jego wymagań technicznych, inżynierowie mogą sięgać po różnorodne materiały. Jednym z najczęściej stosowanych materiałów jest plastik, który dzięki swojej wszechstronności i łatwości obróbki znajduje zastosowanie w wielu branżach. Tworzywa sztuczne, takie jak ABS czy PLA, są szczególnie popularne w druku 3D, ponieważ pozwalają na szybkie i tanie tworzenie skomplikowanych kształtów. Metal również odgrywa istotną rolę w budowie prototypów; materiały takie jak aluminium czy stal nierdzewna są często wykorzystywane ze względu na swoje właściwości mechaniczne oraz odporność na uszkodzenia. W przypadku bardziej zaawansowanych projektów, inżynierowie mogą sięgnąć po kompozyty, które łączą w sobie zalety różnych materiałów, oferując jednocześnie lekkość i wytrzymałość. Warto również wspomnieć o ceramice i szkle, które mogą być stosowane w prototypach wymagających wysokiej odporności na temperaturę lub chemikalia.

Jakie są najlepsze praktyki przy budowie prototypów maszyn

Budowa prototypów maszyn to złożony proces, który wymaga przestrzegania pewnych najlepszych praktyk, aby zapewnić efektywność i jakość końcowego produktu. Po pierwsze, kluczowe jest dokładne planowanie każdego etapu projektu; dobrze zdefiniowany harmonogram oraz lista zadań pozwalają na lepszą organizację pracy zespołu. Ważne jest także angażowanie wszystkich interesariuszy już na etapie projektowania; współpraca między działami inżynieryjnymi, marketingowymi oraz produkcyjnymi może przynieść cenne uwagi i pomysły, które poprawią jakość prototypu. Kolejną istotną praktyką jest regularne testowanie prototypu w trakcie jego budowy; zamiast czekać na zakończenie całego procesu, warto przeprowadzać testy etapowe, co pozwala na szybsze identyfikowanie problemów i ich rozwiązywanie. Dobrą praktyką jest także dokumentowanie wszystkich zmian oraz wyników testów; taka dokumentacja ułatwia późniejsze analizy oraz może być pomocna w przyszłych projektach.

Jakie są różnice między prototypami a produktami finalnymi

Prototypy i produkty finalne różnią się pod wieloma względami, co ma kluczowe znaczenie dla procesu rozwoju nowych maszyn. Prototyp to zazwyczaj pierwsza wersja produktu, która ma na celu przetestowanie koncepcji i sprawdzenie jej funkcjonalności. Jest to model roboczy, który może nie spełniać wszystkich standardów jakości ani nie być gotowy do masowej produkcji. Prototypy często wykonuje się z tańszych materiałów lub metod produkcyjnych, co pozwala na szybkie wprowadzenie zmian i modyfikacji. Z kolei produkt finalny to wersja gotowa do sprzedaży, która została poddana szczegółowym testom i spełnia wszystkie normy jakościowe oraz regulacyjne. W przypadku produktów finalnych zwraca się szczególną uwagę na estetykę wykonania oraz ergonomię użytkowania; każdy detal musi być dopracowany, aby spełnić oczekiwania klientów. Kolejną różnicą jest koszt produkcji; podczas gdy prototypy mogą być stosunkowo tanie w produkcji ze względu na zastosowane materiały i technologie, produkty finalne często wiążą się z wyższymi kosztami ze względu na konieczność użycia bardziej zaawansowanych technologii oraz materiałów o wyższej jakości.

Jakie są przykłady zastosowania prototypów maszyn w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu branżach, a ich rola jest niezwykle istotna dla innowacji i rozwoju technologii. W przemyśle motoryzacyjnym inżynierowie często tworzą prototypy nowych modeli samochodów, aby testować ich aerodynamikę, bezpieczeństwo oraz komfort jazdy przed rozpoczęciem produkcji seryjnej. Dzięki prototypom możliwe jest również sprawdzenie nowoczesnych systemów elektronicznych oraz rozwiązań związanych z napędem hybrydowym czy elektrycznym. W branży lotniczej prototypy odgrywają kluczową rolę w testowaniu nowych konstrukcji samolotów; inżynierowie muszą upewnić się, że każdy element spełnia rygorystyczne normy bezpieczeństwa oraz wydajności przed rozpoczęciem produkcji komercyjnej. W sektorze medycznym prototypy urządzeń diagnostycznych czy terapeutycznych pozwalają na ocenę ich skuteczności oraz bezpieczeństwa przed wdrożeniem do użytku klinicznego. Ponadto w branży elektroniki użytkowej prototypy nowych gadżetów umożliwiają testowanie innowacyjnych funkcji oraz designu przed ich premierą rynkową.

Jakie umiejętności są potrzebne do skutecznej budowy prototypów maszyn

Aby skutecznie budować prototypy maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest wiedza z zakresu inżynierii mechanicznej lub pokrewnych dziedzin; znajomość zasad projektowania maszyn oraz materiałoznawstwa pozwala na podejmowanie świadomych decyzji dotyczących konstrukcji prototypu. Umiejętności związane z obsługą programów CAD (Computer-Aided Design) są również niezbędne do tworzenia rysunków technicznych oraz modeli 3D. Dodatkowo znajomość technologii druku 3D czy obróbki CNC staje się coraz bardziej istotna w kontekście nowoczesnego prototypowania; inżynierowie powinni być biegli w korzystaniu z tych narzędzi do realizacji swoich projektów. Ważne są także umiejętności analityczne; zdolność do interpretacji wyników testów oraz identyfikacji problemów technicznych jest kluczowa dla dalszego rozwoju produktu. Nie można zapominać o umiejętnościach miękkich; dobra komunikacja i współpraca zespołowa są niezbędne do efektywnego zarządzania projektem oraz koordynacji działań różnych działów firmy.

Jakie trendy kształtują przyszłość budowy prototypów maszyn

Przyszłość budowy prototypów maszyn będzie kształtowana przez wiele trendów technologicznych i społecznych, które mają potencjał znacznie zmienić sposób projektowania i produkcji nowych produktów. Jednym z najważniejszych trendów jest rozwój technologii druku 3D; coraz bardziej zaawansowane maszyny umożliwiają tworzenie skomplikowanych struktur z różnych materiałów w krótszym czasie i przy niższych kosztach. To sprawia, że proces prototypowania staje się bardziej dostępny dla małych firm oraz startupów, które mogą szybko testować swoje pomysły bez dużych inwestycji początkowych. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych; wykorzystanie robotyzacji pozwala na zwiększenie precyzji oraz powtarzalności podczas tworzenia prototypów. Warto również zwrócić uwagę na rosnącą rolę sztucznej inteligencji w analizie danych zbieranych podczas testowania prototypów; AI może pomóc w szybszym identyfikowaniu problemów oraz sugerowaniu optymalnych rozwiązań projektowych.