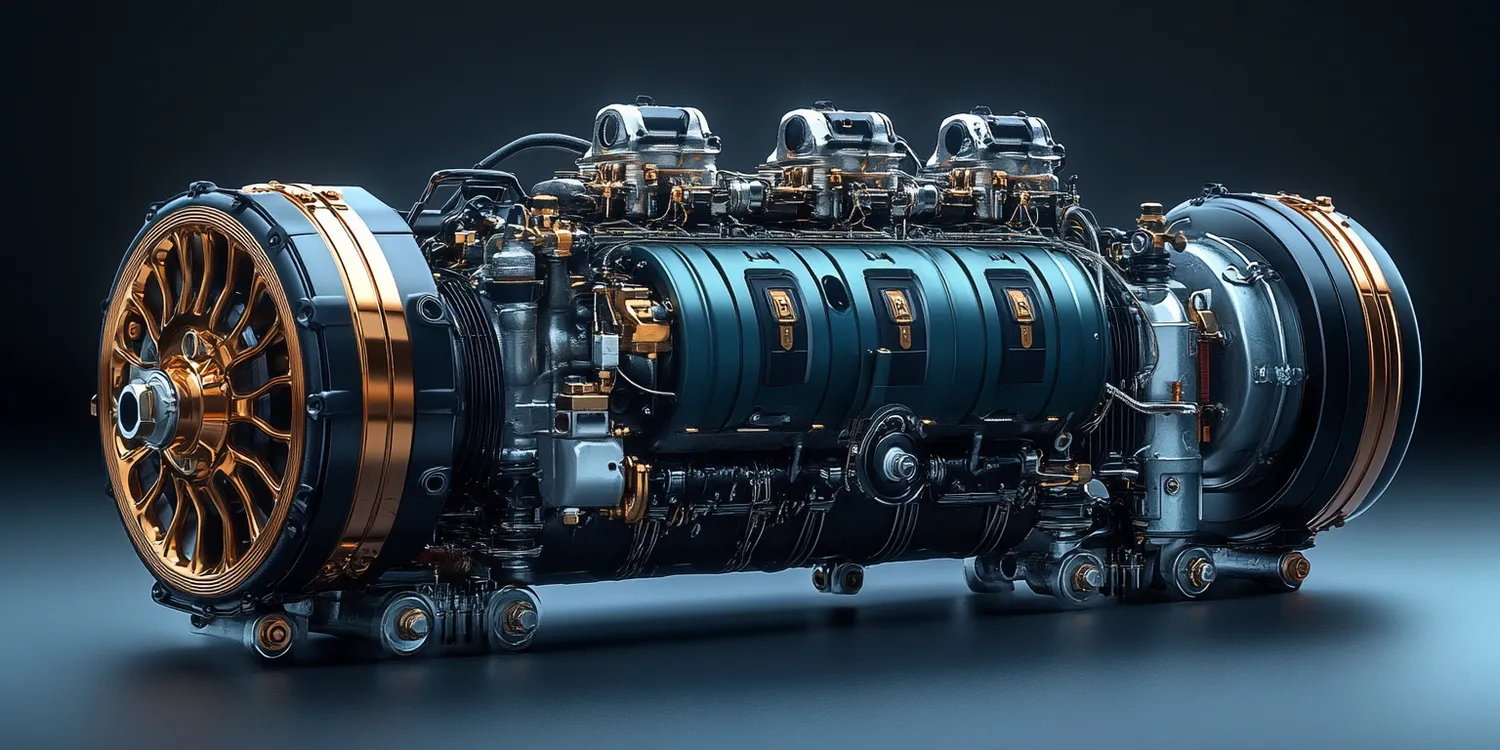

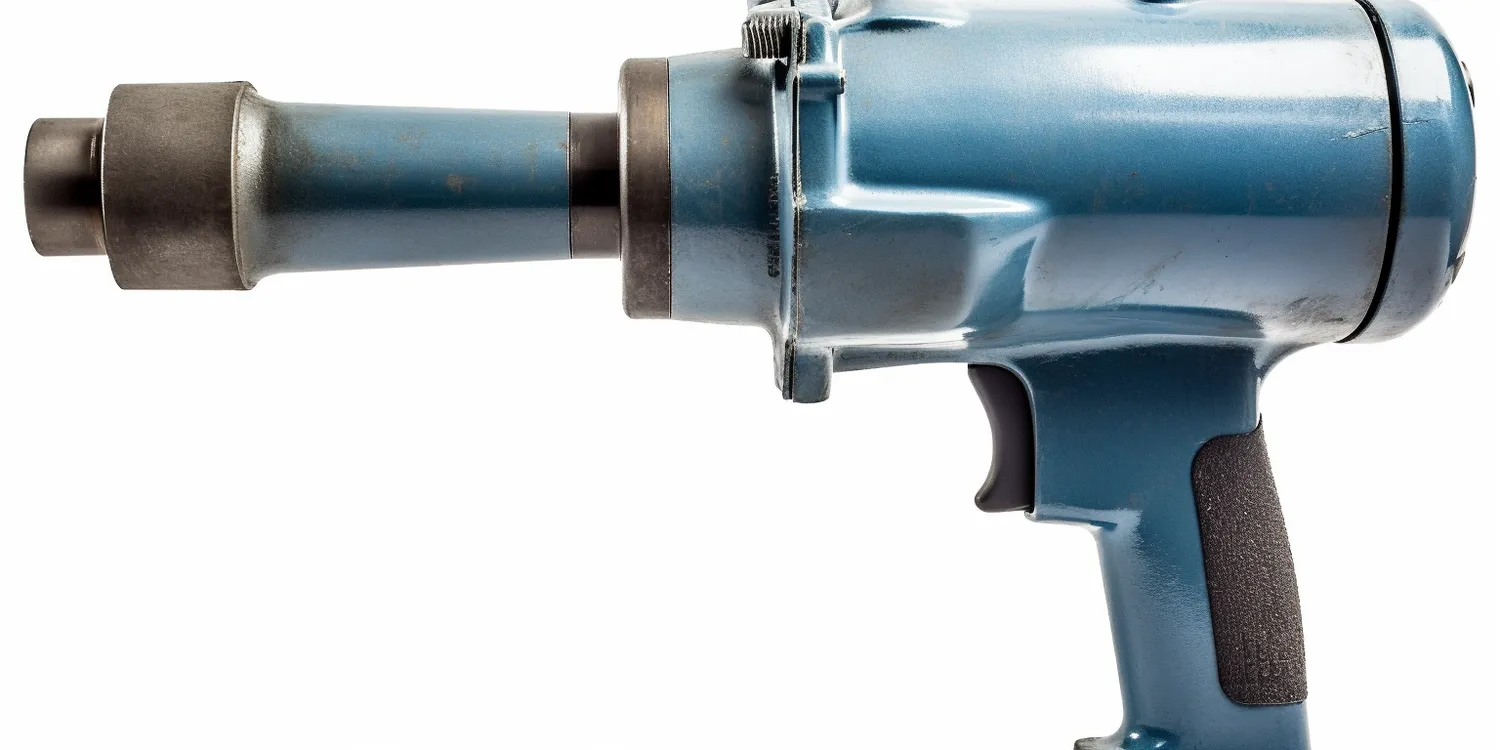

Kompresor i klucz pneumatyczny

Kompresor to urządzenie, które przekształca energię mechaniczną w energię sprężonego powietrza. Jego działanie opiera się na zasysaniu powietrza z otoczenia, a następnie jego sprężaniu w specjalnym zbiorniku. Klucz pneumatyczny natomiast to narzędzie, które wykorzystuje sprężone powietrze do wykonywania pracy, najczęściej do odkręcania lub dokręcania śrub i nakrętek. W połączeniu te dwa urządzenia tworzą niezwykle efektywny zestaw, który znajduje zastosowanie w wielu branżach, od motoryzacji po budownictwo. Kompresory mogą być różnego rodzaju, w tym tłokowe, śrubowe czy membranowe, co wpływa na ich wydajność oraz zastosowanie. Klucze pneumatyczne również występują w różnych wariantach, od lekkich modeli przeznaczonych do użytku domowego po profesjonalne narzędzia stosowane w warsztatach.

Jakie są zalety korzystania z kompresora i klucza pneumatycznego

Wykorzystanie kompresora oraz klucza pneumatycznego niesie za sobą wiele korzyści. Przede wszystkim, dzięki sprężonemu powietrzu można osiągnąć znacznie większą siłę dokręcania niż przy użyciu tradycyjnych narzędzi ręcznych. To sprawia, że prace związane z montażem czy demontażem stają się znacznie łatwiejsze i szybsze. Kolejną zaletą jest oszczędność czasu – klucz pneumatyczny pozwala na błyskawiczne wykonanie wielu operacji, co jest nieocenione w środowisku przemysłowym czy warsztatowym. Dodatkowo, kompresory są wszechstronne i mogą zasilać różne narzędzia pneumatyczne, takie jak młoty udarowe czy szlifierki, co czyni je niezwykle uniwersalnym rozwiązaniem. Warto również zauważyć, że praca z narzędziami pneumatycznymi generuje mniej zmęczenia fizycznego niż praca z narzędziami ręcznymi, co przekłada się na większą wydajność i komfort użytkownika.

Jak wybrać odpowiedni kompresor do klucza pneumatycznego

Wybór odpowiedniego kompresora do klucza pneumatycznego jest kluczowy dla efektywności pracy oraz bezpieczeństwa użytkowania. Przy zakupie warto zwrócić uwagę na kilka istotnych parametrów. Po pierwsze, należy określić wymagane ciśnienie robocze – większość kluczy pneumatycznych wymaga ciśnienia od 6 do 8 barów. Ważna jest także wydajność kompresora mierzona w litrach na minutę; im większa wydajność, tym dłużej można korzystać z narzędzia bez przerwy na regenerację powietrza. Kolejnym czynnikiem jest pojemność zbiornika – większy zbiornik pozwala na dłuższą pracę bez konieczności ciągłego uruchamiania kompresora. Nie można zapominać o mobilności urządzenia; jeśli planujemy używać go w różnych miejscach, warto rozważyć model na kółkach lub mniejszy o kompaktowych wymiarach. Dobrze jest również zwrócić uwagę na dodatkowe funkcje, takie jak automatyczne wyłączanie czy filtracja powietrza, które mogą zwiększyć komfort użytkowania oraz wydajność pracy.

Jakie akcesoria są niezbędne do pracy z kompresorem

Aby maksymalnie wykorzystać możliwości kompresora i klucza pneumatycznego, warto zaopatrzyć się w odpowiednie akcesoria. Podstawowym elementem jest przewód pneumatyczny, który łączy kompresor z narzędziem; powinien być on odpowiednio dobrany pod względem średnicy oraz długości, aby zapewnić optymalny przepływ powietrza. Niezbędnym dodatkiem są również szybkozłączki umożliwiające łatwe podłączanie i odłączanie narzędzi od przewodu. Warto pomyśleć o filtrach powietrza oraz separatorach kondensatu; te elementy pomagają utrzymać czystość sprężonego powietrza oraz chronią narzędzia przed uszkodzeniem spowodowanym wilgocią czy zanieczyszczeniami. Dodatkowo przydatne mogą być różnorodne końcówki do kluczy pneumatycznych dostosowane do różnych typów śrub i nakrętek; ich wybór zależy od specyfiki wykonywanych prac. Nie można zapomnieć o smarowaniu narzędzi pneumatycznych; regularne smarowanie zapewnia ich długotrwałe działanie oraz zmniejsza ryzyko awarii.

Jakie są najczęstsze problemy z kompresorem i kluczem pneumatycznym

Podczas użytkowania kompresora i klucza pneumatycznego mogą wystąpić różne problemy, które mogą wpłynąć na ich wydajność oraz bezpieczeństwo pracy. Jednym z najczęstszych problemów jest niewystarczające ciśnienie powietrza, co może być spowodowane nieszczelnościami w układzie lub zbyt małą wydajnością kompresora. W takich sytuacjach warto sprawdzić wszystkie połączenia oraz stan przewodów pneumatycznych. Innym częstym problemem jest nadmierne nagrzewanie się narzędzi, co może prowadzić do ich uszkodzenia. Aby temu zapobiec, należy regularnie kontrolować czas pracy oraz stosować przerwy, aby narzędzia mogły się schłodzić. Warto również zwrócić uwagę na jakość sprężonego powietrza; zanieczyszczenia mogą powodować awarie oraz obniżać efektywność działania narzędzi. Kolejnym problemem mogą być uszkodzone uszczelki w kluczu pneumatycznym, co prowadzi do utraty ciśnienia i zmniejszenia siły dokręcania.

Jakie są zastosowania kompresora i klucza pneumatycznego w różnych branżach

Kompresory i klucze pneumatyczne znajdują szerokie zastosowanie w wielu branżach, co czyni je niezwykle uniwersalnymi narzędziami. W przemyśle motoryzacyjnym są one niezbędne do wykonywania prac serwisowych, takich jak wymiana opon czy naprawy silników. Klucz pneumatyczny umożliwia szybkie dokręcanie i odkręcanie śrub, co znacznie przyspiesza proces naprawy pojazdów. W budownictwie kompresory są wykorzystywane do zasilania narzędzi pneumatycznych, takich jak młoty udarowe czy wiertarki, co pozwala na efektywne wykonywanie prac budowlanych. W branży meblarskiej kompresory służą do lakierowania oraz malowania powierzchni, a także do obsługi narzędzi stolarskich. W przemyśle elektronicznym kompresory są używane do czyszczenia podzespołów oraz układów elektronicznych z kurzu i zanieczyszczeń. Z kolei w warsztatach rzemieślniczych klucze pneumatyczne ułatwiają montaż i demontaż różnych elementów, co zwiększa wydajność pracy.

Jak dbać o kompresor i klucz pneumatyczny dla ich długowieczności

Aby zapewnić długowieczność kompresora i klucza pneumatycznego, niezwykle istotna jest regularna konserwacja oraz odpowiednie użytkowanie tych urządzeń. Przede wszystkim należy regularnie sprawdzać poziom oleju w kompresorze; jego niedobór może prowadzić do szybkiego zużycia silnika oraz innych podzespołów. Ważne jest również czyszczenie filtrów powietrza; brudne filtry ograniczają przepływ powietrza i mogą prowadzić do przegrzewania się urządzenia. Klucz pneumatyczny powinien być regularnie smarowany specjalnym olejem przeznaczonym do narzędzi pneumatycznych; smarowanie zmniejsza tarcie wewnętrzne i chroni przed zużyciem mechanicznym. Należy również kontrolować stan uszczelek oraz przewodów; ich uszkodzenie może prowadzić do wycieków powietrza, co wpływa na efektywność pracy. Po zakończeniu pracy warto schować urządzenia w suchym miejscu, aby uniknąć korozji spowodowanej wilgocią.

Jakie są różnice między kompresorami tłokowymi a śrubowymi

Kompresory tłokowe i śrubowe to dwa najpopularniejsze typy urządzeń sprężających powietrze, które różnią się zasadą działania oraz zastosowaniem. Kompresory tłokowe działają na zasadzie sprężania powietrza za pomocą ruchomego tłoka w cylindrze; ten typ kompresora charakteryzuje się prostą konstrukcją oraz stosunkowo niskimi kosztami zakupu. Są idealne do użytku domowego lub w małych warsztatach, gdzie nie ma potrzeby ciągłej pracy na dużych obciążeniach. Z kolei kompresory śrubowe wykorzystują dwa wirniki obracające się w przeciwnych kierunkach; dzięki tej konstrukcji są bardziej wydajne i mogą pracować przez dłuższy czas bez przerwy. Kompresory śrubowe są często stosowane w przemyśle, gdzie wymagane jest stałe dostarczanie sprężonego powietrza o wysokiej wydajności. Różnice te wpływają również na koszty eksploatacji; kompresory śrubowe zazwyczaj mają wyższe koszty zakupu, ale ich wydajność sprawia, że są bardziej opłacalne w dłuższej perspektywie czasowej dla większych zakładów produkcyjnych.

Jakie innowacje technologiczne wpływają na rozwój kompresorów

W ostatnich latach rynek kompresorów przeszedł znaczące zmiany dzięki innowacjom technologicznym, które poprawiają ich wydajność oraz funkcjonalność. Nowoczesne kompresory wyposażane są w zaawansowane systemy zarządzania energią, które pozwalają na optymalizację zużycia energii elektrycznej podczas pracy urządzenia. Dzięki temu możliwe jest obniżenie kosztów eksploatacji oraz zmniejszenie negatywnego wpływu na środowisko naturalne. Innowacyjne rozwiązania obejmują także zastosowanie inteligentnych systemów monitorowania stanu urządzeń; dzięki nim użytkownicy mogą na bieżąco kontrolować parametry pracy kompresora oraz szybko reagować na ewentualne awarie czy nieprawidłowości. Wprowadzenie technologii bezolejowych to kolejny krok ku poprawie jakości sprężonego powietrza; takie rozwiązania eliminują ryzyko zanieczyszczenia powietrza olejem, co jest szczególnie istotne w branżach wymagających wysokiej czystości powietrza, jak przemysł spożywczy czy farmaceutyczny. Dodatkowo coraz częściej stosowane są materiały kompozytowe w budowie zbiorników ciśnieniowych, co zwiększa ich trwałość oraz odporność na korozję.

Jakie są najlepsze praktyki bezpieczeństwa przy użyciu kompresora

Bezpieczeństwo podczas pracy z kompresorem i kluczem pneumatycznym jest niezwykle istotne dla ochrony zdrowia użytkowników oraz zapewnienia prawidłowego funkcjonowania sprzętu. Przede wszystkim należy zawsze przestrzegać instrukcji obsługi dostarczonej przez producenta; każda maszyna ma swoje specyficzne wymagania dotyczące użytkowania i konserwacji. Użytkownicy powinni nosić odpowiednie środki ochrony osobistej, takie jak okulary ochronne czy rękawice robocze, aby minimalizować ryzyko urazów spowodowanych odpryskami czy kontaktami ze sprężonym powietrzem. Ważne jest również regularne sprawdzanie stanu technicznego sprzętu; wszelkie uszkodzenia powinny być natychmiast naprawiane lub zgłaszane do serwisu technicznego.