Projektowanie i budowa maszy

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz zrozumienia wielu aspektów technicznych. Kluczowym etapem jest analiza wymagań, która pozwala określić, jakie funkcje maszyna ma spełniać oraz w jakich warunkach będzie pracować. Na tym etapie inżynierowie zbierają informacje dotyczące oczekiwań klientów oraz specyfikacji technicznych. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. W tej fazie ważne jest, aby uwzględnić wszystkie aspekty ergonomiczne oraz bezpieczeństwa użytkowania. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz symulacje działania maszyny w różnych warunkach. Po zakończeniu projektowania następuje etap prototypowania, gdzie tworzony jest pierwszy model maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn

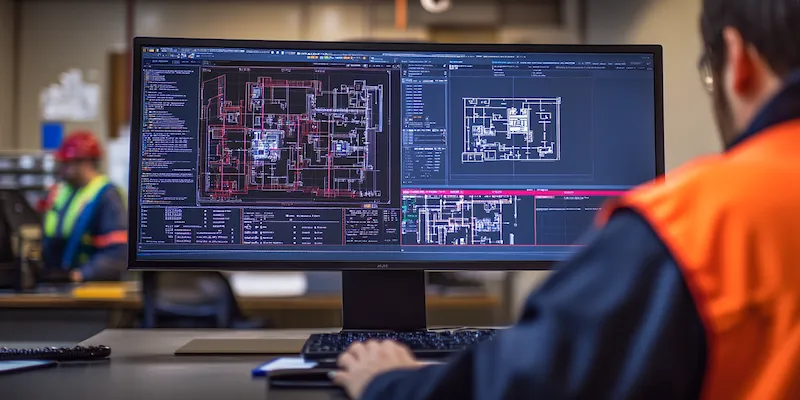

W dzisiejszych czasach projektowanie i budowa maszyn opiera się na zaawansowanych technologiach, które znacząco ułatwiają cały proces. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą łatwo wizualizować swoje pomysły i wprowadzać zmiany w czasie rzeczywistym. Ponadto, technologie symulacyjne pozwalają na przeprowadzanie analiz wytrzymałościowych oraz dynamiki ruchu, co jest niezwykle istotne dla zapewnienia bezpieczeństwa i efektywności maszyny. Warto również wspomnieć o technologii druku 3D, która zyskuje na popularności w prototypowaniu części maszyn. Umożliwia ona szybkie wytwarzanie komponentów o skomplikowanych kształtach, co znacznie przyspiesza proces rozwoju produktu. Dodatkowo, automatyzacja procesów produkcyjnych oraz zastosowanie robotów przemysłowych wpływa na zwiększenie wydajności i precyzji podczas budowy maszyn.

Jakie są najczęstsze problemy podczas budowy maszyn

Budowa maszyn to skomplikowany proces, który może napotkać wiele trudności na różnych etapach realizacji projektu. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań klienta, co prowadzi do powstawania niezgodności między oczekiwaniami a finalnym produktem. Często zdarza się również, że inżynierowie napotykają trudności związane z doborem odpowiednich materiałów, które muszą spełniać określone normy jakościowe oraz wytrzymałościowe. Problemy mogą wystąpić także podczas fazy prototypowania, kiedy to testy ujawniają błędy konstrukcyjne lub funkcjonalne. W takich sytuacjach konieczne jest wprowadzenie poprawek, co wiąże się z dodatkowymi kosztami i wydłużeniem czasu realizacji projektu. Kolejnym wyzwaniem są kwestie związane z integracją różnych systemów i podzespołów maszyny, co może prowadzić do problemów z kompatybilnością.

Jakie umiejętności są niezbędne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie komponentów i przewidywanie ich zachowań pod wpływem różnych obciążeń. Umiejętność obsługi programów CAD oraz symulacyjnych jest równie istotna, gdyż stanowią one podstawowe narzędzia pracy inżyniera mechanika. Ponadto ważna jest umiejętność analitycznego myślenia oraz rozwiązywania problemów, ponieważ projektowanie często wiąże się z koniecznością podejmowania decyzji na podstawie danych technicznych i analizy ryzyka. Warto również zwrócić uwagę na umiejętności komunikacyjne, które są niezbędne do współpracy z innymi członkami zespołu oraz klientami.

Jakie są najnowsze trendy w projektowaniu i budowie maszyn

W ostatnich latach projektowanie i budowa maszyn przeżywają dynamiczny rozwój, co jest wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zwiększenie efektywności produkcji oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co wpływa na jakość finalnych produktów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w procesach projektowania oraz monitorowania pracy maszyn. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz optymalizacja działania urządzeń w czasie rzeczywistym. Również zrównoważony rozwój staje się kluczowym aspektem w projektowaniu maszyn, co prowadzi do poszukiwania ekologicznych materiałów oraz rozwiązań energooszczędnych. Warto również zwrócić uwagę na rosnącą popularność Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami, co zwiększa ich funkcjonalność oraz wygodę użytkowania.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Kluczowym aspektem jest dostosowanie maszyny do potrzeb operatora, co obejmuje m.in. wysokość stanowiska pracy, rozmieszczenie przycisków oraz dostępność narzędzi. Dobrze zaprojektowane miejsce pracy powinno minimalizować ryzyko urazów oraz zmęczenia, co przekłada się na wyższą wydajność i satysfakcję z pracy. Ważne jest również uwzględnienie różnorodności użytkowników, co oznacza, że projektanci muszą brać pod uwagę różnice w wzroście, sile czy umiejętnościach manualnych operatorów. Kolejnym istotnym elementem jest zapewnienie odpowiedniego oświetlenia oraz wentylacji w miejscu pracy, co wpływa na komfort i zdrowie pracowników. Ergonomia nie kończy się jednak na etapie projektowania; ważne jest również przeprowadzanie szkoleń dla operatorów dotyczących prawidłowego korzystania z maszyn oraz zasad bezpieczeństwa.

Jakie są metody testowania maszyn przed ich wdrożeniem

Testowanie maszyn przed ich wdrożeniem to kluczowy etap, który pozwala na identyfikację ewentualnych problemów oraz zapewnienie ich prawidłowego działania. Proces ten zazwyczaj rozpoczyna się od testów laboratoryjnych, które mają na celu sprawdzenie podstawowych parametrów technicznych maszyny. W tym etapie inżynierowie przeprowadzają analizy wytrzymałościowe oraz symulacje obciążeń, aby upewnić się, że maszyna spełnia określone normy jakościowe. Następnie przechodzi się do testów prototypu w warunkach rzeczywistych, gdzie maszyna jest poddawana różnym scenariuszom pracy. Ważne jest monitorowanie jej wydajności oraz identyfikacja ewentualnych usterek czy nieprawidłowości w działaniu. Po zakończeniu testów inżynierowie dokonują analizy wyników i wprowadzają niezbędne poprawki do projektu przed rozpoczęciem produkcji seryjnej.

Jakie są koszty związane z projektowaniem i budową maszyn

Koszty związane z projektowaniem i budową maszyn mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały. Na początku procesu należy uwzględnić koszty związane z badaniami rynku oraz analizą wymagań klientów, które są niezbędne do stworzenia odpowiedniego projektu. Kolejnym istotnym elementem są wydatki na oprogramowanie CAD oraz symulacyjne, które mogą być wysokie, ale są kluczowe dla efektywnego projektowania. Koszty materiałów również odgrywają znaczącą rolę; wybór odpowiednich surowców może wpłynąć na całkowity budżet projektu. Warto także pamiętać o kosztach związanych z prototypowaniem oraz testowaniem maszyny, które mogą być nieprzewidywalne ze względu na konieczność wprowadzania poprawek czy modyfikacji. Ostatecznie należy uwzględnić koszty produkcji seryjnej oraz logistyki związanej z dostawą gotowych maszyn do klientów.

Jakie są wyzwania związane z nowymi technologiami w budowie maszyn

Nowe technologie w budowie maszyn przynoszą wiele korzyści, ale wiążą się także z różnymi wyzwaniami, które inżynierowie muszą pokonać. Jednym z głównych problemów jest szybkie tempo zmian technologicznych; firmy muszą stale aktualizować swoje umiejętności oraz wiedzę, aby nadążyć za nowinkami rynkowymi. To wymaga inwestycji w szkolenia pracowników oraz zakup nowoczesnego sprzętu i oprogramowania. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi; często pojawiają się problemy związane z kompatybilnością różnych rozwiązań technologicznych. Ponadto, wdrażanie innowacyjnych rozwiązań wiąże się z ryzykiem finansowym; nie wszystkie nowe technologie przynoszą oczekiwane rezultaty lub zwrot z inwestycji. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem danych; rozwój Internetu Rzeczy (IoT) sprawia, że maszyny stają się bardziej podatne na ataki hakerskie czy awarie systemowe.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn

Przyszłość projektowania i budowy maszyn zapowiada się bardzo obiecująco dzięki ciągłemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; firmy będą dążyć do zwiększenia efektywności poprzez implementację robotyzacji oraz sztucznej inteligencji. Zastosowanie zaawansowanych algorytmów analitycznych pozwoli na optymalizację procesów produkcyjnych oraz przewidywanie awarii jeszcze przed ich wystąpieniem. Również rozwój technologii druku 3D będzie miał znaczący wpływ na sposób produkcji części maszyn; umożliwi to szybsze prototypowanie oraz produkcję komponentów o skomplikowanych kształtach bez konieczności stosowania tradycyjnych metod obróbczych. W kontekście ekologii coraz większą rolę będą odgrywać rozwiązania energooszczędne oraz materiały biodegradowalne; producenci będą musieli dostosować swoje projekty do wymogów ochrony środowiska.