Projektowanie i budowa maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem w tym procesie jest analiza wymagań, która pozwala zrozumieć, jakie funkcje maszyna ma spełniać oraz jakie są oczekiwania użytkowników. W tym etapie zbiera się informacje dotyczące specyfikacji technicznych, norm bezpieczeństwa oraz warunków pracy. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D, które pomagają wizualizować przyszły produkt. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów, komponentów oraz technologii produkcji. W tej fazie inżynierowie muszą również uwzględnić aspekty ergonomiczne i ekonomiczne, aby maszyna była nie tylko funkcjonalna, ale także opłacalna w eksploatacji. Po zakończeniu projektowania następuje budowa prototypu, który jest testowany pod kątem wydajności i niezawodności.

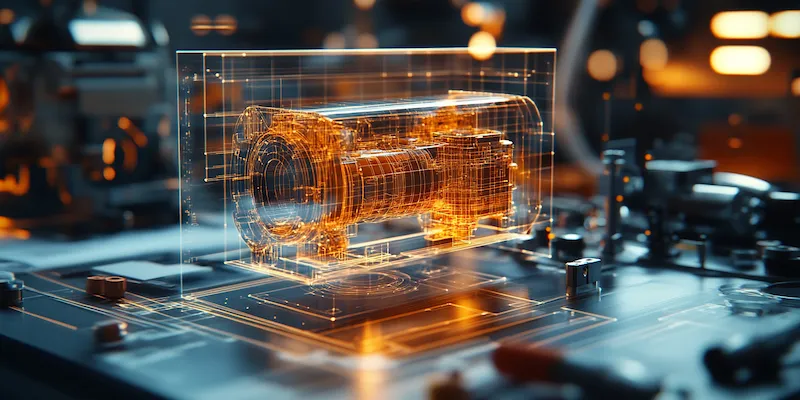

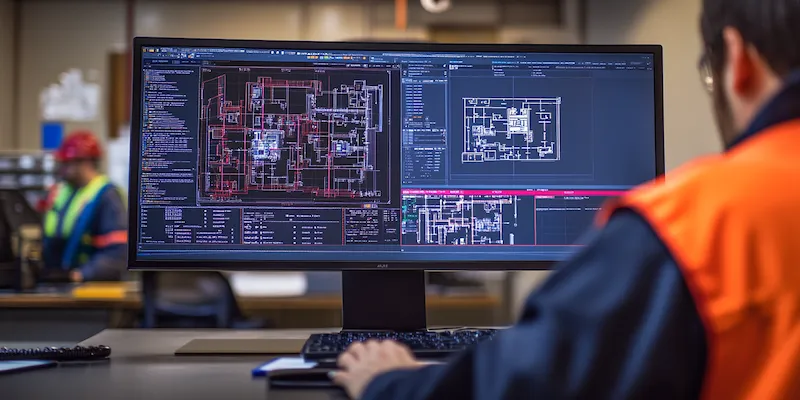

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych korzystają z wielu nowoczesnych technologii, które znacząco zwiększają efektywność oraz precyzję produkcji. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia inżynierom tworzenie dokładnych modeli 3D oraz symulacji działania maszyny. Dzięki temu można wcześniej wykryć potencjalne problemy i zoptymalizować konstrukcję. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie produkcji, które pozwala na automatyzację procesów wytwórczych. Dzięki zastosowaniu robotów przemysłowych możliwe jest zwiększenie wydajności oraz redukcja błędów ludzkich. W ostatnich latach coraz większą rolę odgrywa również Internet Rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych. Te informacje mogą być wykorzystane do dalszej optymalizacji procesów produkcyjnych oraz przewidywania awarii.

Jakie są najczęstsze wyzwania podczas budowy maszyn produkcyjnych

Podczas projektowania i budowy maszyn produkcyjnych inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na ostateczny efekt ich pracy. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz technologii. W miarę jak branża się rozwija, wymagania dotyczące wydajności, jakości oraz elastyczności produkcji rosną, co zmusza inżynierów do ciągłego doskonalenia swoich projektów. Kolejnym wyzwaniem jest zapewnienie wysokiego poziomu bezpieczeństwa zarówno dla operatorów maszyn, jak i dla samego procesu produkcji. Normy bezpieczeństwa są coraz bardziej rygorystyczne, co wymaga od projektantów uwzględnienia dodatkowych zabezpieczeń i systemów monitorujących. Problemy mogą również pojawić się w trakcie testowania prototypu, gdyż nie zawsze wszystkie założenia projektowe sprawdzają się w praktyce. Często konieczne są modyfikacje konstrukcyjne lub zmiany w użytych materiałach.

Jakie umiejętności są potrzebne do projektowania maszyn produkcyjnych

Aby skutecznie zajmować się projektowaniem i budową maszyn produkcyjnych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz miękkich. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, ponieważ te dziedziny stanowią fundamenty nowoczesnego inżynierstwa mechanicznego. Umiejętność korzystania z oprogramowania CAD/CAM jest kluczowa dla tworzenia precyzyjnych modeli i planów produkcyjnych. Również znajomość zasad ergonomii oraz norm bezpieczeństwa jest istotna dla zapewnienia komfortu pracy operatorów oraz minimalizacji ryzyka wypadków. Oprócz umiejętności technicznych ważne są także kompetencje interpersonalne; zdolność do pracy zespołowej oraz efektywnej komunikacji z innymi członkami zespołu projektowego może znacząco wpłynąć na sukces projektu. Ponadto umiejętność analitycznego myślenia oraz rozwiązywania problemów pozwala na szybsze reagowanie na pojawiające się trudności podczas całego procesu budowy maszyny.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie i budowa maszyn produkcyjnych ewoluują, a nowe trendy wpływają na sposób, w jaki inżynierowie podchodzą do swoich projektów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która zyskuje na znaczeniu dzięki rozwojowi technologii robotycznych oraz sztucznej inteligencji. Wprowadzenie robotów do linii produkcyjnych pozwala na zwiększenie wydajności oraz precyzji, a także redukcję kosztów pracy. Kolejnym istotnym trendem jest zastosowanie analizy danych oraz Internetu Rzeczy (IoT), co umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie cennych informacji na temat ich wydajności. Dzięki tym danym inżynierowie mogą podejmować lepsze decyzje dotyczące optymalizacji procesów produkcyjnych. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w projektowaniu maszyn; inżynierowie starają się tworzyć maszyny bardziej energooszczędne oraz przyjazne dla środowiska, co często wiąże się z wykorzystaniem materiałów odnawialnych i recyklingowych.

Jakie są kluczowe aspekty testowania maszyn produkcyjnych

Testowanie maszyn produkcyjnych to nieodłączny element procesu ich projektowania i budowy, który ma na celu zapewnienie ich niezawodności oraz wydajności. Kluczowym aspektem testowania jest przeprowadzanie prób funkcjonalnych, które pozwalają ocenić, czy maszyna spełnia założone specyfikacje i wymagania użytkowników. W trakcie tych testów sprawdzane są różne parametry, takie jak prędkość pracy, jakość produkcji oraz czas cyklu. Ważne jest również przeprowadzenie testów obciążeniowych, które mają na celu ocenę wytrzymałości maszyny w warunkach maksymalnego obciążenia. Dodatkowo należy zwrócić uwagę na testy bezpieczeństwa, które mają na celu zapewnienie ochrony operatorów oraz innych osób znajdujących się w pobliżu maszyny. W tym kontekście istotne jest przestrzeganie norm i przepisów dotyczących bezpieczeństwa pracy. Po zakończeniu testów konieczne jest sporządzenie raportu zawierającego wyniki oraz ewentualne zalecenia dotyczące poprawek lub modyfikacji konstrukcji.

Jakie są koszty związane z projektowaniem i budową maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od skomplikowania projektu oraz zastosowanych technologii. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą rynku, które pozwalają określić potrzeby klientów oraz konkurencję. Następnie pojawiają się wydatki związane z tworzeniem prototypu; obejmują one zarówno koszty materiałów, jak i robocizny. Warto również pamiętać o kosztach związanych z zakupem oprogramowania CAD/CAM oraz innych narzędzi inżynieryjnych, które są niezbędne do efektywnego projektowania. Po zakończeniu budowy maszyny należy uwzględnić także koszty testowania oraz certyfikacji, które są kluczowe dla zapewnienia bezpieczeństwa i zgodności z normami branżowymi. Dodatkowo warto rozważyć wydatki związane z późniejszą konserwacją i serwisowaniem maszyny, które mogą wpłynąć na całkowity koszt jej eksploatacji.

Jakie są najważniejsze czynniki wpływające na wybór materiałów do budowy maszyn

Wybór odpowiednich materiałów do budowy maszyn produkcyjnych jest kluczowym etapem w procesie projektowania, który ma istotny wpływ na ich wydajność oraz trwałość. Pierwszym czynnikiem, który należy uwzględnić, jest charakterystyka mechaniczna materiału; jego wytrzymałość na rozciąganie, twardość oraz odporność na zmęczenie mają bezpośrednie znaczenie dla funkcjonowania maszyny. Kolejnym istotnym aspektem jest odporność materiału na korozję oraz działanie wysokich temperatur; materiały muszą być odpowiednio dobrane do warunków pracy maszyny. Dodatkowo warto zwrócić uwagę na aspekt ekonomiczny; wybór materiału powinien być uzasadniony nie tylko jego właściwościami technicznymi, ale także kosztami zakupu i przetworzenia. W przypadku maszyn pracujących w trudnych warunkach często stosuje się materiały kompozytowe lub stopy metali o specjalnych właściwościach, co może zwiększać koszty produkcji, ale jednocześnie poprawiać wydajność i żywotność urządzenia.

Jakie są najlepsze praktyki w zakresie zarządzania projektem budowy maszyn

Zarządzanie projektem budowy maszyn produkcyjnych to skomplikowany proces wymagający zastosowania najlepszych praktyk w celu osiągnięcia sukcesu. Kluczowym elementem jest stworzenie szczegółowego planu projektu, który określa cele, harmonogram działań oraz zasoby potrzebne do realizacji zadania. Ważne jest również ustalenie ról i odpowiedzialności członków zespołu projektowego; każdy powinien wiedzieć, jakie zadania ma do wykonania oraz jakie są oczekiwania wobec niego. Regularna komunikacja wewnętrzna to kolejny istotny aspekt; spotkania zespołowe powinny odbywać się cyklicznie w celu omówienia postępów prac oraz ewentualnych problemów. Monitorowanie postępu projektu za pomocą wskaźników efektywności pozwala na bieżąco oceniać realizację założonych celów i dostosowywać działania w razie potrzeby. Również zarządzanie ryzykiem jest kluczowe; identyfikacja potencjalnych zagrożeń oraz opracowanie planów awaryjnych może pomóc uniknąć opóźnień lub przekroczenia budżetu.

Jakie są możliwości dalszego rozwoju w dziedzinie projektowania maszyn

Dalszy rozwój w dziedzinie projektowania i budowy maszyn produkcyjnych otwiera przed inżynierami wiele możliwości związanych z nowymi technologiami oraz metodami pracy. Jednym z kierunków rozwoju jest specjalizacja w zakresie automatyki przemysłowej i robotyki; umiejętności te stają się coraz bardziej pożądane na rynku pracy ze względu na rosnącą automatyzację procesów produkcyjnych. Kolejnym interesującym obszarem jest sztuczna inteligencja; inżynierowie mogą zdobywać wiedzę z zakresu algorytmów uczenia maszynowego i analizy danych, co pozwoli im tworzyć bardziej inteligentne systemy produkcyjne zdolne do samodzielnego podejmowania decyzji. Zrównoważony rozwój to kolejny ważny trend; inżynierowie powinni poszerzać swoją wiedzę o materiały ekologiczne oraz technologie minimalizujące wpływ produkcji na środowisko naturalne.