Projektowanie i budowa maszyn przemysłowych

Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest zrozumienie potrzeb klienta oraz specyfikacji, które maszyna ma spełniać. W tym etapie ważne jest przeprowadzenie analizy rynku oraz konkurencji, aby określić, jakie rozwiązania są już dostępne i jakie innowacje można wprowadzić. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D. Warto zwrócić uwagę na to, że w tym etapie kluczowe jest również uwzględnienie zasad ergonomii oraz bezpieczeństwa pracy. Po zatwierdzeniu koncepcji przystępuje się do szczegółowego projektowania, które obejmuje dobór odpowiednich materiałów, komponentów oraz technologii produkcji. Na tym etapie inżynierowie muszą również przeprowadzić analizy wytrzymałościowe oraz symulacje komputerowe, aby upewnić się, że projektowana maszyna będzie działać zgodnie z założeniami.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

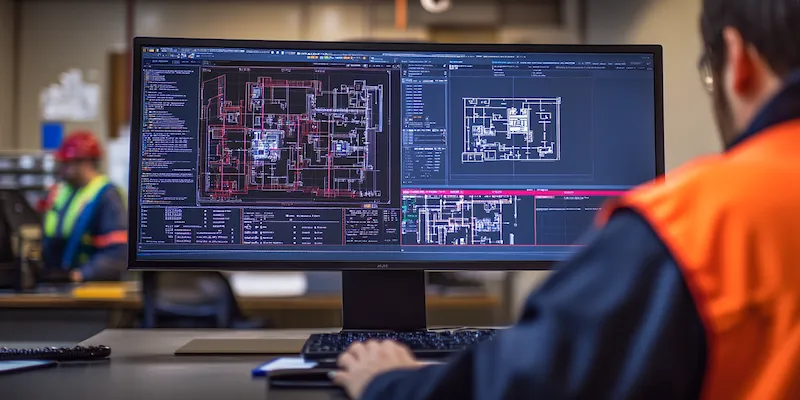

Budowa maszyn przemysłowych wiąże się z zastosowaniem nowoczesnych technologii, które znacznie ułatwiają proces produkcji oraz zwiększają efektywność działania maszyn. W dzisiejszych czasach coraz częściej wykorzystuje się technologie CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz ich modyfikację w czasie rzeczywistym. Dzięki temu inżynierowie mogą szybko reagować na zmieniające się wymagania klientów oraz dostosowywać projekty do aktualnych trendów rynkowych. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera proces produkcji poprzez automatyzację obróbki materiałów. Wykorzystanie robotów przemysłowych staje się standardem w wielu zakładach produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Dodatkowo, technologie druku 3D zaczynają odgrywać coraz większą rolę w budowie prototypów oraz części zamiennych, co przyspiesza cały proces produkcji.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo w projektowaniu maszyn przemysłowych to jeden z kluczowych aspektów, który musi być brany pod uwagę na każdym etapie procesu projektowania i budowy. Przede wszystkim inżynierowie powinni stosować się do obowiązujących norm i przepisów dotyczących bezpieczeństwa pracy, takich jak dyrektywy Unii Europejskiej czy krajowe regulacje prawne. Ważnym elementem jest również analiza ryzyka związana z użytkowaniem maszyny, która pozwala na identyfikację potencjalnych zagrożeń i wdrożenie odpowiednich środków ochrony. W projektach maszyn należy uwzględnić takie elementy jak osłony ruchomych części, systemy awaryjnego zatrzymania czy sygnalizatory świetlne i dźwiękowe informujące o niebezpieczeństwie. Ergonomia również odgrywa istotną rolę w zapewnieniu bezpieczeństwa pracy – maszyna powinna być zaprojektowana tak, aby minimalizować ryzyko urazów u operatorów.

Jakie są trendy w projektowaniu nowoczesnych maszyn przemysłowych

W ostatnich latach obserwuje się dynamiczny rozwój technologii oraz zmiany w podejściu do projektowania nowoczesnych maszyn przemysłowych. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów operacyjnych. W ramach tego trendu coraz częściej wykorzystuje się sztuczną inteligencję oraz uczenie maszynowe do optymalizacji procesów produkcyjnych i przewidywania awarii. Kolejnym istotnym kierunkiem rozwoju jest Internet Rzeczy (IoT), który umożliwia zdalne monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich pracy. Dzięki temu przedsiębiorstwa mogą podejmować bardziej świadome decyzje dotyczące konserwacji i modernizacji sprzętu. Zrównoważony rozwój staje się również kluczowym aspektem w projektowaniu nowych rozwiązań – inżynierowie starają się tworzyć maszyny energooszczędne oraz wykorzystujące materiały przyjazne dla środowiska.

Jakie są kluczowe umiejętności inżynierów w projektowaniu maszyn

Inżynierowie zajmujący się projektowaniem maszyn przemysłowych muszą posiadać szereg kluczowych umiejętności, które pozwalają im skutecznie realizować złożone projekty. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Współczesne maszyny są coraz bardziej skomplikowane, dlatego inżynierowie muszą być biegli w obsłudze zaawansowanych narzędzi inżynieryjnych, takich jak oprogramowanie CAD i CAM. Umiejętności analityczne są równie istotne, ponieważ inżynierowie często muszą przeprowadzać różnorodne analizy wytrzymałościowe i symulacje komputerowe, aby upewnić się, że projektowane maszyny będą działać zgodnie z założeniami. Komunikacja i umiejętność pracy w zespole to kolejne ważne aspekty, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak technicy, programiści czy menedżerowie projektów. Warto również podkreślić znaczenie kreatywności i innowacyjności – inżynierowie muszą być otwarci na nowe pomysły i technologie, aby móc wprowadzać nowoczesne rozwiązania do swoich projektów.

Jakie są wyzwania związane z budową maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces produkcji. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się wymagań rynku oraz oczekiwań klientów. W obliczu rosnącej konkurencji przedsiębiorstwa muszą nieustannie poszukiwać innowacyjnych rozwiązań oraz optymalizować swoje procesy produkcyjne. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów wykorzystywanych w budowie maszyn. W dzisiejszych czasach wiele firm korzysta z dostawców z różnych części świata, co może prowadzić do problemów z jakością oraz terminowością dostaw. Dodatkowo, w miarę jak technologie stają się coraz bardziej zaawansowane, inżynierowie muszą radzić sobie z rosnącą złożonością projektów oraz integracją różnych systemów. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy – przedsiębiorstwa muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, co może wiązać się z dodatkowymi kosztami oraz czasem potrzebnym na wdrożenie odpowiednich rozwiązań.

Jakie są korzyści płynące z zastosowania nowoczesnych narzędzi w projektowaniu

Wykorzystanie nowoczesnych narzędzi w projektowaniu maszyn przemysłowych przynosi szereg korzyści, które mają istotny wpływ na efektywność całego procesu produkcji. Przede wszystkim narzędzia CAD i CAM umożliwiają tworzenie precyzyjnych modeli 3D oraz ich modyfikację w czasie rzeczywistym, co pozwala na szybsze wprowadzanie zmian i optymalizację projektów. Dzięki temu inżynierowie mogą lepiej wizualizować swoje pomysły oraz identyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji. Kolejną zaletą jest możliwość przeprowadzania symulacji komputerowych, które pozwalają na analizę zachowania maszyny w różnych warunkach pracy. To umożliwia wcześniejsze wykrycie ewentualnych awarii oraz optymalizację parametrów pracy urządzenia. Nowoczesne narzędzia pozwalają także na lepszą współpracę zespołową – dzięki chmurowym platformom inżynierowie mogą łatwo dzielić się swoimi pomysłami oraz dokumentacją techniczną z innymi członkami zespołu, niezależnie od lokalizacji.

Jakie są perspektywy rozwoju branży maszyn przemysłowych

Branża maszyn przemysłowych stoi przed wieloma perspektywami rozwoju, które mogą znacząco wpłynąć na jej przyszłość. W miarę jak technologia stale się rozwija, przedsiębiorstwa będą miały możliwość wdrażania coraz bardziej zaawansowanych rozwiązań, takich jak sztuczna inteligencja czy Internet Rzeczy (IoT). Te innowacje pozwolą na automatyzację wielu procesów produkcyjnych oraz lepsze monitorowanie stanu maszyn w czasie rzeczywistym. Warto również zauważyć rosnącą tendencję do stosowania rozwiązań ekologicznych – wiele firm zaczyna inwestować w technologie przyjazne dla środowiska oraz energooszczędne maszyny, co może stać się kluczowym czynnikiem konkurencyjności na rynku. W kontekście globalizacji branża będzie musiała stawić czoła wyzwaniom związanym z konkurencją ze strony producentów z innych krajów, co może prowadzić do dalszej optymalizacji procesów produkcyjnych oraz poszukiwania nowych rynków zbytu.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas projektowania maszyn przemysłowych inżynierowie mogą popełniać różnorodne błędy, które mogą negatywnie wpłynąć na jakość końcowego produktu oraz jego funkcjonalność. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta i specyfikacji technicznych – brak dokładnego zrozumienia potrzeb użytkownika może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań lub nie jest dostosowana do warunków pracy. Innym powszechnym problemem jest niewłaściwy dobór materiałów lub komponentów – użycie niewłaściwych surowców może prowadzić do awarii maszyny lub skrócenia jej żywotności. Często zdarza się również pomijanie etapów testowania i walidacji prototypów – brak odpowiednich testów może skutkować poważnymi problemami podczas eksploatacji maszyny. Dodatkowo nieodpowiednie uwzględnienie zasad ergonomii i bezpieczeństwa pracy może prowadzić do urazów operatorów oraz zwiększenia ryzyka wystąpienia awarii.

Jakie są najlepsze praktyki w zakresie zarządzania projektem budowy maszyn

Zarządzanie projektem budowy maszyn przemysłowych wymaga zastosowania najlepszych praktyk, które pozwalają na efektywne planowanie i realizację działań. Kluczowym elementem jest stworzenie szczegółowego planu projektu, który określa cele, harmonogram działań oraz zasoby potrzebne do realizacji projektu. Ważne jest również regularne monitorowanie postępów prac oraz identyfikacja potencjalnych zagrożeń i ryzyk związanych z projektem. Komunikacja wewnętrzna w zespole jest niezwykle istotna – wszyscy członkowie zespołu powinni być na bieżąco informowani o postępach prac oraz ewentualnych zmianach w harmonogramie czy zakresie projektu. Dodatkowo warto stosować metodyki zarządzania projektami takie jak Agile czy Scrum, które pozwalają na elastyczne podejście do realizacji działań i szybkie reagowanie na zmieniające się wymagania rynku. Regularne spotkania zespołu pomagają utrzymać motywację i zaangażowanie pracowników oraz umożliwiają bieżące rozwiązywanie problemów pojawiających się podczas realizacji projektu.