Wyparki przemysłowe

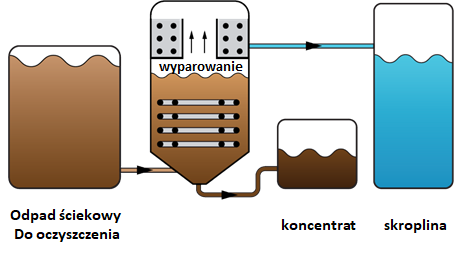

Wyparki przemysłowe to urządzenia, które odgrywają kluczową rolę w wielu procesach produkcyjnych, szczególnie w branżach takich jak chemia, farmacja czy spożywcza. Ich głównym zadaniem jest usuwanie nadmiaru wody z cieczy, co pozwala na skoncentrowanie substancji czynnych lub składników odżywczych. Proces ten odbywa się poprzez odparowanie wody, co wymaga zastosowania odpowiednich technologii i materiałów. Wyparki mogą być różnorodne pod względem konstrukcji oraz sposobu działania, a ich wybór zależy od specyfiki danego procesu technologicznego. W przemyśle często wykorzystuje się wyparki jednofazowe oraz wielofazowe, które różnią się między sobą efektywnością i kosztami eksploatacji. Warto również zaznaczyć, że nowoczesne wyparki są projektowane z myślą o oszczędności energii oraz minimalizacji wpływu na środowisko, co staje się coraz ważniejsze w kontekście globalnych trendów proekologicznych.

Jakie są zalety stosowania wyparków przemysłowych

Stosowanie wyparków przemysłowych niesie ze sobą wiele korzyści, które mają istotny wpływ na efektywność procesów produkcyjnych. Po pierwsze, wyparki umożliwiają znaczną redukcję objętości cieczy, co przekłada się na mniejsze koszty transportu i magazynowania skoncentrowanych produktów. Po drugie, dzięki zastosowaniu nowoczesnych technologii możliwe jest uzyskanie wysokiej jakości koncentratów, które zachowują swoje właściwości organoleptyczne oraz wartości odżywcze. Kolejną zaletą jest możliwość automatyzacji procesów związanych z odparowaniem, co zwiększa wydajność i redukuje ryzyko błędów ludzkich. Dodatkowo nowoczesne wyparki są zaprojektowane tak, aby minimalizować straty ciepła oraz zużycie energii, co ma pozytywny wpływ na rentowność produkcji. Warto również zauważyć, że stosowanie wyparków przyczynia się do zmniejszenia negatywnego wpływu na środowisko poprzez ograniczenie emisji gazów cieplarnianych oraz zmniejszenie ilości odpadów produkcyjnych.

Jakie są najczęstsze zastosowania wyparków przemysłowych

Wyparki przemysłowe znajdują szerokie zastosowanie w różnych branżach, co czyni je niezwykle wszechstronnymi urządzeniami. W przemyśle spożywczym wykorzystuje się je do produkcji soków owocowych, koncentratów oraz mleka w proszku. Proces odparowywania pozwala na uzyskanie produktów o dłuższym okresie trwałości oraz intensywniejszym smaku. W branży chemicznej wyparki stosowane są do koncentracji roztworów chemicznych oraz odzysku rozpuszczalników. Dzięki temu możliwe jest nie tylko zwiększenie efektywności produkcji, ale także zmniejszenie kosztów surowców. W farmacji wyparki są wykorzystywane do produkcji leków w postaci syropów czy zawiesin, gdzie kluczowe jest zachowanie stabilności i skuteczności substancji czynnych. Ponadto wyparki znajdują zastosowanie w przemyśle kosmetycznym do produkcji ekstraktów roślinnych oraz innych składników aktywnych.

Jakie technologie wykorzystywane są w budowie wyparków przemysłowych

Technologie wykorzystywane w budowie wyparków przemysłowych są różnorodne i dostosowane do specyficznych potrzeb różnych branż. Jedną z najpopularniejszych metod jest metoda filmowa, która polega na rozprzestrzenieniu cieczy w cienkiej warstwie na powierzchni wymiennika ciepła. Taki sposób pozwala na szybkie odparowanie wody przy minimalnym zużyciu energii. Inną technologią jest metoda próżniowa, która umożliwia obniżenie temperatury wrzenia cieczy poprzez stworzenie próżni wewnątrz urządzenia. Dzięki temu można uzyskać wysokiej jakości koncentraty bez ryzyka denaturacji składników aktywnych. Wyparki mogą być również wyposażone w systemy odzysku ciepła, co znacząco zwiększa ich efektywność energetyczną. Nowoczesne rozwiązania obejmują także automatyczne systemy sterowania procesem odparowania, które pozwalają na precyzyjne monitorowanie parametrów pracy urządzenia oraz optymalizację całego procesu produkcyjnego.

Jakie czynniki wpływają na wybór odpowiedniej wyparki przemysłowej

Jakie są różnice między różnymi typami wyparków przemysłowych

Na rynku dostępnych jest wiele typów wyparków przemysłowych, które różnią się między sobą konstrukcją, zasadą działania oraz zastosowaniem. Wyparki jednofazowe są najprostszym rozwiązaniem, w którym ciecz poddawana jest procesowi odparowania w jednym etapie. Tego typu urządzenia są często stosowane w małych zakładach produkcyjnych, gdzie nie ma potrzeby uzyskiwania bardzo wysokich stężeń. Z kolei wyparki wielofazowe, takie jak wyparki z wymiennikiem ciepła, pozwalają na bardziej efektywne odparowanie cieczy poprzez wielokrotne wykorzystanie energii cieplnej. Dzięki temu możliwe jest osiągnięcie znacznie wyższych stężeń końcowych, co czyni je bardziej odpowiednimi dla dużych zakładów przemysłowych. Innym rodzajem są wyparki próżniowe, które działają na zasadzie obniżania ciśnienia wewnętrznego, co pozwala na odparowanie cieczy w niższej temperaturze. Tego typu urządzenia są szczególnie cenione w branży farmaceutycznej i spożywczej, gdzie kluczowe jest zachowanie właściwości biologicznych i organoleptycznych produktów.

Jakie są koszty eksploatacji wyparków przemysłowych

Koszty eksploatacji wyparków przemysłowych mogą się znacznie różnić w zależności od rodzaju urządzenia oraz specyfiki procesu produkcyjnego. Kluczowym elementem wpływającym na te koszty jest zużycie energii, które stanowi główny wydatkiem związanym z pracą wyparków. Nowoczesne technologie pozwalają na optymalizację zużycia energii poprzez zastosowanie systemów odzysku ciepła oraz automatyzację procesów. Kolejnym istotnym czynnikiem są koszty konserwacji i serwisowania urządzeń. Regularne przeglądy oraz ewentualne naprawy mogą generować dodatkowe wydatki, dlatego warto inwestować w wysokiej jakości sprzęt od renomowanych producentów, co może zredukować ryzyko awarii. Należy również uwzględnić koszty związane z surowcami wykorzystywanymi w procesie produkcyjnym oraz ewentualnymi kosztami związanymi z utylizacją odpadów powstałych podczas pracy wyparków.

Jakie innowacje technologiczne wpływają na rozwój wyparków przemysłowych

Innowacje technologiczne mają ogromny wpływ na rozwój wyparków przemysłowych, przyczyniając się do zwiększenia ich efektywności oraz zmniejszenia negatywnego wpływu na środowisko. W ostatnich latach zauważalny jest trend w kierunku automatyzacji procesów produkcyjnych, co pozwala na precyzyjne monitorowanie parametrów pracy urządzeń oraz optymalizację całego cyklu produkcyjnego. Systemy sterowania oparte na sztucznej inteligencji umożliwiają dostosowywanie warunków pracy do bieżących potrzeb produkcji oraz przewidywanie potencjalnych awarii. Kolejnym istotnym kierunkiem rozwoju są technologie odzysku ciepła, które pozwalają na ponowne wykorzystanie energii wytwarzanej podczas procesu odparowania. Dzięki temu możliwe jest znaczne obniżenie kosztów eksploatacyjnych oraz zmniejszenie emisji gazów cieplarnianych. Inwestycje w materiały o wysokiej odporności chemicznej i termicznej również przyczyniają się do zwiększenia trwałości urządzeń oraz ich efektywności energetycznej.

Jakie są wymagania dotyczące bezpieczeństwa przy pracy z wyparkami przemysłowymi

Bezpieczeństwo pracy z wyparkami przemysłowymi to kluczowy aspekt, który należy uwzględnić zarówno podczas projektowania urządzeń, jak i ich eksploatacji. Pracownicy obsługujący wyparki muszą być odpowiednio przeszkoleni w zakresie obsługi maszyn oraz znajomości procedur bezpieczeństwa. Ważne jest także regularne przeprowadzanie szkoleń dotyczących pierwszej pomocy oraz postępowania w sytuacjach awaryjnych. W kontekście bezpieczeństwa istotne jest również wyposażenie wyparków w odpowiednie systemy zabezpieczeń, takie jak czujniki temperatury czy ciśnienia, które mogą zapobiec niebezpiecznym sytuacjom związanym z nadmiernym wzrostem tych parametrów. Dodatkowo należy zadbać o odpowiednią wentylację pomieszczeń, w których znajdują się wyparki, aby zminimalizować ryzyko wystąpienia niebezpiecznych oparów czy substancji chemicznych. Regularne przeglądy techniczne oraz konserwacja urządzeń to kolejne kluczowe elementy zapewniające bezpieczeństwo pracy.

Jakie są przyszłe trendy w rozwoju technologii wyparkowej

Przyszłość technologii wyparkowej wydaje się być obiecująca dzięki ciągłemu rozwojowi innowacyjnych rozwiązań oraz rosnącemu zainteresowaniu ekologicznymi metodami produkcji. Jednym z najważniejszych trendów jest dążenie do zwiększenia efektywności energetycznej procesów odparowania poprzez zastosowanie odnawialnych źródeł energii oraz systemów odzysku ciepła. W miarę jak coraz więcej firm stawia na zrównoważony rozwój, technologie te będą miały kluczowe znaczenie dla przyszłości branży. Również automatyzacja procesów produkcyjnych będzie kontynuowana, co pozwoli na jeszcze większą precyzję i kontrolę nad parametrami pracy urządzeń. Wprowadzenie sztucznej inteligencji do zarządzania procesami produkcyjnymi może przyczynić się do lepszego prognozowania potrzeb produkcyjnych oraz szybszego reagowania na zmiany rynkowe. Ponadto rozwój materiałów odpornych na wysokie temperatury i agresywne substancje chemiczne może zwiększyć trwałość i niezawodność urządzeń.

Jakie są kluczowe czynniki wpływające na efektywność wyparków przemysłowych

Efektywność wyparków przemysłowych zależy od wielu czynników, które mają bezpośredni wpływ na jakość procesu odparowania oraz uzyskiwane rezultaty końcowe. Pierwszym z nich jest temperatura i ciśnienie panujące wewnątrz urządzenia – optymalizacja tych parametrów może znacząco zwiększyć wydajność procesu. Kolejnym ważnym aspektem jest jakość używanej energii; nowoczesne źródła energii odnawialnej mogą przyczynić się do obniżenia kosztów operacyjnych oraz zmniejszenia śladu węglowego produkcji. Również dobór odpowiednich materiałów do budowy wymienników ciepła ma kluczowe znaczenie dla efektywności energetycznej urządzenia – materiały o wysokiej przewodności cieplnej pozwalają na szybsze osiąganie pożądanych temperatur roboczych. Nie bez znaczenia pozostaje także regularna konserwacja i serwisowanie sprzętu; zaniedbania w tym zakresie mogą prowadzić do spadku wydajności oraz wzrostu ryzyka awarii.